Introduction

La pression est la force appliquée sur une zone spécifique. La pression peut être exercée par toutes les formes de matière ; solides, liquides et même gazeux. La mesure de la pression des fluides est particulièrement utile en termes de surveillance et de contrôle des processus dans les systèmes d'automatisation industrielle. Cet article vise à discuter transmetteurs de pression différentielle. Ils sont l'un des capteurs de pression les plus largement utilisés pour obtenir des informations sur la pression telles que le débit des systèmes à base de fluide.

Qu'est-ce qu'un transmetteur de pression différentielle ?

Lorsqu'il s'agit de surveiller la pression dans les fluides, il existe trois techniques de mesure :

- Pression relative

La pression manométrique est la différence de pression entre le fluide mesuré et la pression atmosphérique.

- Pression absolue

La pression atmosphérique et de fluide combinée est appelée pression absolue.

- Pression différentielle

La pression différentielle est la différence de pression en deux points distincts dans le même fluide/gaz.

Bien que toutes ces techniques puissent sembler différentes les unes des autres, toutes les trois sont liées les unes aux autres.

Un transmetteur de pression différentielle (également connu sous le nom de transmetteur DP) est un type spécial de capteur de pression. Il peut mesurer deux pressions différentes et soustraire l'une de l'autre ; d'où le nom différentiel. Les capteurs de pression différentielle sont couramment utilisés dans les fluides de transmission pour déterminer le débit.

Le terme Transmetteur de pression ainsi que transducteur de pression vont souvent ensemble. Cependant, en termes de fonctionnalité, ils sont différents les uns des autres. Les transducteurs de pression sont plus simples que les transmetteurs de pression et contiennent des circuits électroniques très minimes. Les deux types de capteurs sont équipés d'un capteur piézorésistif ou à couche mince monté sur un raccord process.

Les transducteurs de pression émettent directement des signaux analogiques à partir de l'élément piézo. Le signal est généralement de l'ordre des millivolts. Ils ont besoin de circuits de traitement externes pour conditionner ce signal brut afin qu'il soit ensuite transmis à un contrôleur tel qu'un API.

Les transducteurs de pression, cependant, ont des circuits de traitement supplémentaires intégrés. Cela inclut la linéarisation, l'amplification et le conditionnement ultérieur du signal à transmettre à un récepteur distant. Ils se composent de circuits transducteurs et émetteurs intégrés pour former une seule unité capable de produire un signal qui peut être directement introduit dans un API.

Principe de fonctionnement du transmetteur de pression différentielle

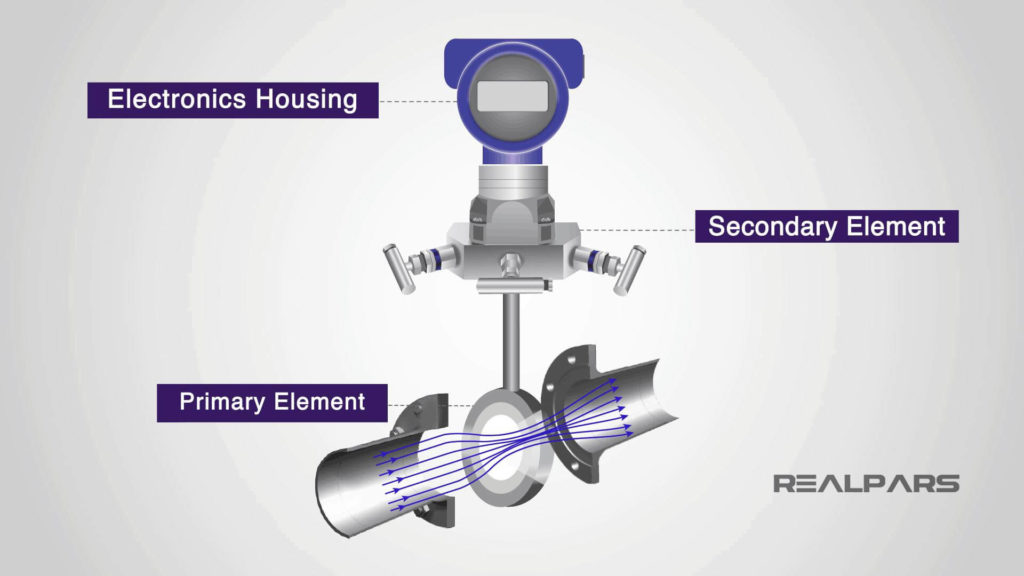

Comme mentionné ci-dessus, les transmetteurs de pression différentielle ont plusieurs sections qui acquièrent, conditionnent et transmettent les signaux de pression. Dans la construction mécanique, il y a trois parties principales :

- Élément principal

- Élément secondaire

- Electronique

L'élément primaire est une construction mécanique spéciale qui introduit une différence de pression dans le flux de fluide. Il peut s'agir d'un tube venturi, d'une plaque à orifice, d'un tube de Pitot, d'une buse d'écoulement ou d'un élément à flux laminaire.

L'élément primaire crée une différence de pression dans le flux de fluide en ajoutant une barrière artificielle à l'aide d'une des barrières mécaniques mentionnées ci-dessus. L'élément secondaire capte les pressions en deux points, avant et après la barrière.

L'élément primaire est souvent connu sous le nom de « côté haut » et l'élément secondaire sous le nom de « côté bas ». Cela ne doit pas être mal compris, car le côté haut correspond à une pression plus élevée et le côté bas à une pression plus basse.

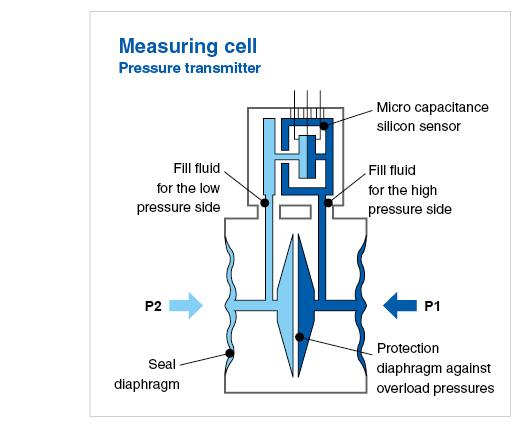

La section primaire est reliée à l'élément secondaire par une certaine forme de couplage hydraulique isolant ou de couplage mécanique. Le fluide est souvent à base de silicone car le silicone est un bon isolant thermique et il est chimiquement stable. Il existe plusieurs types de capteurs disponibles dans les transmetteurs de pression différentielle en tant qu'élément secondaire :

- Transducteurs de pression à capacité différentielle

- Capteurs de pression à corde vibrante

- Transducteurs de pression à jauge de contrainte

L'élément secondaire convertit le différentiel de pression détecté en un petit signal de tension. L'électronique capte ce signal de tension et le conditionne davantage. Cela comprend le filtrage, la normalisation, l'amplification, l'échantillonnage et la conversion en signal courant/tension.

La section électronique délivre alors une sortie linéaire liée à la plage de pression mesurée. Par exemple, si le capteur est capable de mesurer une pression différentielle de 0 à 100 psi et qu'il s'agit d'un type de sortie de courant, il produira 4 mA à 0 psi et produira 20 mA à 100 psi. Toute pression intermédiaire aura la valeur de courant correspondante. (c'est-à-dire 8mA pour 50psi)

Éléments transmetteur de pression différentielle

Comme mentionné ci-dessus, les transducteurs de pression différentielle ont 3 éléments principaux ; éléments d'assemblage primaires, secondaires et électroniques.

Regardons les éléments primaires communs et leur construction en bref.

Éléments primaires

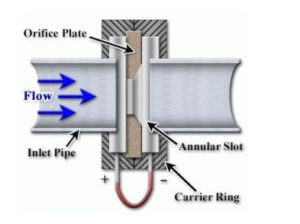

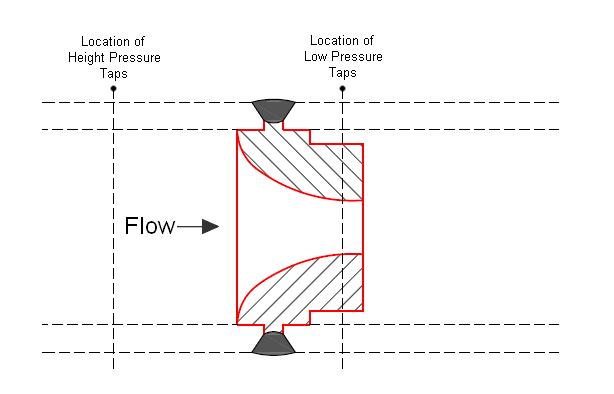

- Plaques à orifice

Les plaques à orifice sont l'une des formes les plus simples d'éléments primaires. Ils introduisent une perte de charge dans le flux en introduisant une restriction. L'orifice a toujours un diamètre inférieur à celui du tuyau à raccorder.

Le transducteur de pression à plaque à orifice possède deux raccords de sortie de pression pour connecter l'appareil à un dispositif de surveillance de la pression externe. Dans les transmetteurs de pression différentielle, cela se connecte à l'élément secondaire de l'appareil.

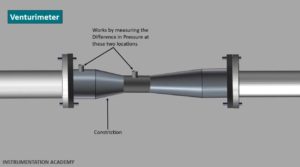

- Tube de Venturi

Sur certains transmetteurs de pression, l'élément primaire est un tube venturi. Il s'agit d'une disposition spéciale qui limite également le débit et crée une différence de pression. Contrairement à l'emplacement de l'orifice, le tube venturi a une forme plus graduelle et les pressions sont mesurées à deux endroits différents.

Le tube venturi a une entrée, une partie convergente, une gorge (plus petite que le diamètre typique du tuyau) et une partie divergente qui augmente le diamètre jusqu'au diamètre du tuyau d'origine. Les mesures de pression sont prises à partir de la section d'entrée et de la section de col, qui a deux diamètres.

Le principe utilisé pour mesurer la pression est lié à la équation de continuité ainsi que L'équation de Bernoulli trouve dans la théorie de la mécanique des fluides. Les éléments primaires de type venturing se trouvent principalement dans les débitmètres pour déterminer le débit.

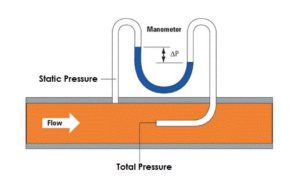

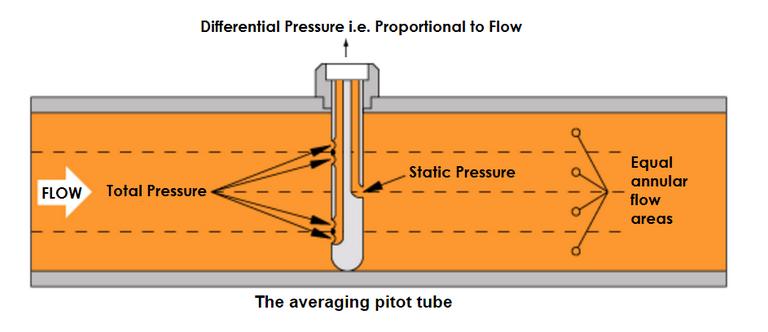

- Tube de Pitot

Les tubes de Pitot sont principalement utilisés pour mesurer les débits. Ils se composent d'un tuyau coudé qui a deux ouvertures

Une extrémité du tube est ouverte vers un point statique dans le fluide où il y a une basse pression, et l'autre est directement en ligne avec le débit comme indiqué ci-dessous :

Lorsque le débit augmente, le liquide coincé dans la section coudée du tube est déplacé pour créer un manomètre à liquide, qui indique le débit.

Cependant, l'installation de tels tubes de Pitot à deux orifices peut être fastidieuse. Et a les limitations suivantes :

- Si la vitesse est trop faible, la différence de pression peut être difficile à mesurer.

- Si la vitesse est trop élevée (c'est-à-dire supersonique/plus rapide que la vitesse du son), cela annule également les principales exigences de l'équation de Bernoulli, la rendant invalide.

- Si le tube se bouche, la pression résultante s'écarte des valeurs de pression réelles.

Par conséquent, il existe des tubes de Pitot spéciaux à point unique appelés « tubes de Pitot de type moyenne » qui ont un certain nombre de tubes de détection en amont, comme indiqué ci-dessous.

Cette configuration surmonte les problèmes mentionnés dans le tube pitot-statique.

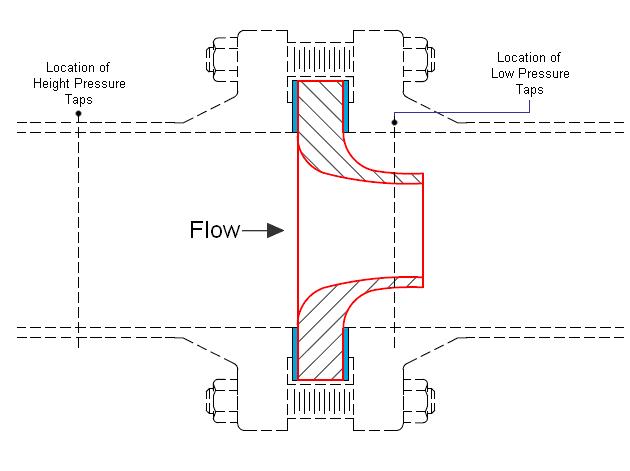

- Buse d'écoulement

Les buses d'écoulement sont un autre type d'élément primaire que l'on trouve dans les transducteurs de pression différentielle. Ils sont similaires aux tubes à orifice, mais présentent plusieurs avantages par rapport à eux.

Il existe quelques types de buses de loup: tuyères à brides, tuyères à brides avec robinets basse pression intégrés ainsi que buses de débit à souder.

Les buses d'écoulement spéciales de type wel-din sont particulièrement utiles dans les applications à haute pression et les tuyauteries de petit diamètre où les brides ne peuvent pas être utilisées. La figure ci-dessous montre une buse d'écoulement à souder, qui est placée entre les tuyaux et soudée en place de manière permanente.

Voici quelques-uns des avantages des buses d'écoulement par rapport aux éléments de plaque à orifice :

- Les buses d'écoulement ne contiennent pas d'arêtes vives en tant que plaques à orifice. Cela rend les buses d'écoulement moins sujettes à l'usure au fil du temps.

- Les buses d'écoulement sont préférées pour mesurer les liquides à grande vitesse.

Largement utilisé dans les applications à haute pression et à haute température telles que le débit de vapeur à grande vitesse dans les turbines.

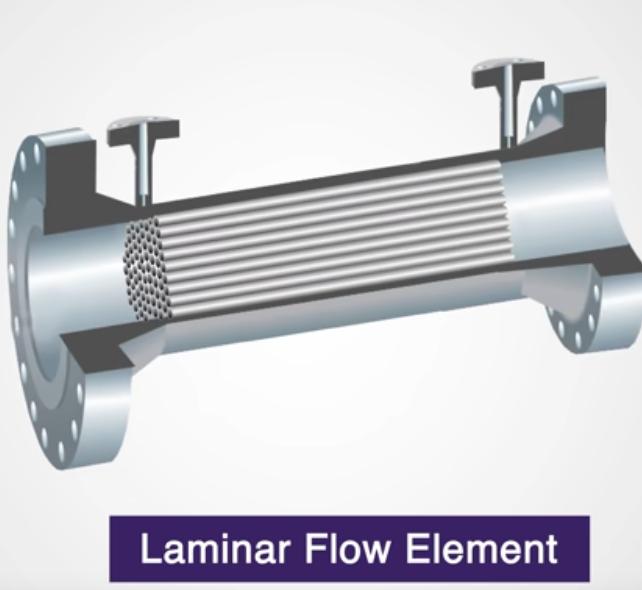

- Élément à flux laminaire

Un autre élément principal intéressant est l'élément à flux laminaire. Celui-ci est constitué de plusieurs tubes beaucoup plus longs que le diamètre du tuyau principal pour ralentir l'écoulement et le rendre laminaire.

Ces tubes laminaires introduisent une perte de charge permanente qui ne peut pas être récupérée en aval en raison des frottements provoqués par les tubes. La chute de pression est quantifiable en utilisant le Équation de Hagen-Poiseuille.

Les éléments à flux laminaire sont utilisés pour obtenir une relation linéaire entre le débit et la chute de pression, ce qui élimine le besoin d'une caractérisation de racine carrée pour linéariser la lecture.

Cependant, les dispositifs à base d'éléments laminaires nécessitent une compensation de température car la température affecte la viscosité du liquide, donc la lecture finale.

Éléments secondaires

L'élément secondaire d'un transmetteur de pression différentielle se compose des dispositifs qui convertissent l'attribut physique (pression) en un signal électrique. Cela se fait à l'aide d'un « transducteur » qui peut prendre l'une des formes suivantes :

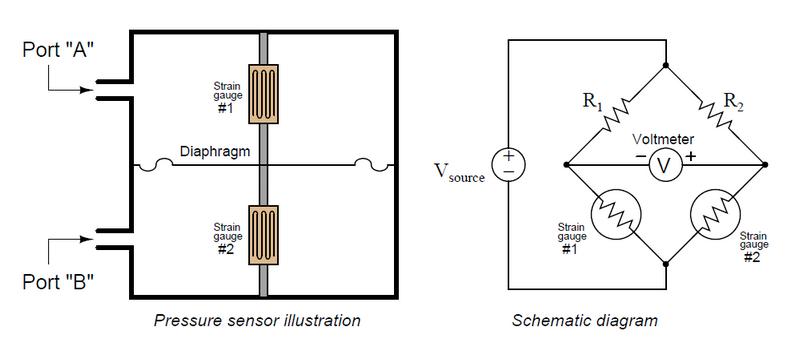

- Transducteur de pression à jauge de contrainte

Les transducteurs de type jauge de contrainte sont utilisés pour les mesures de pression et de pression différentielle à portée étroite. Ils ont une jauge de contrainte, une résistance qui change sa résistance en fonction de la contrainte qui lui est appliquée. La jauge de contrainte est fixée à un diaphragme pour permettre à la pression de se traduire en contrainte.

Ils peuvent être utilisés dans tous les types de transmetteurs de pression comme élément transducteur pour mesurer les pressions relatives, absolues et différentielles.

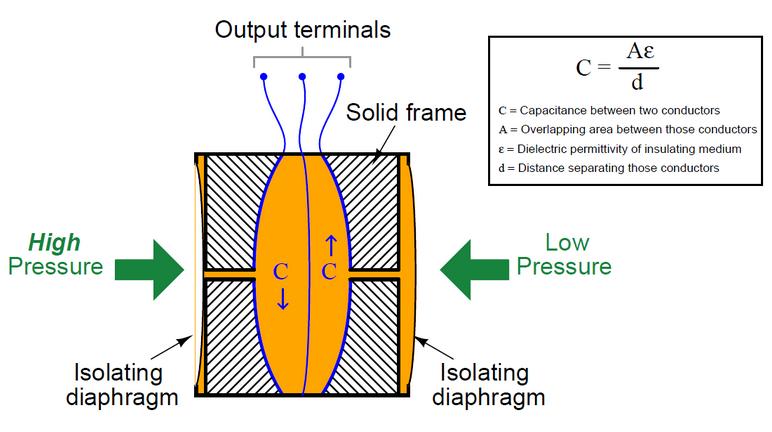

- Transducteur de pression capacitif

Les transducteurs de type capacitif utilisent un diaphragme mobile en fonction de la pression appliquée pour déterminer le différentiel de pression. Le diaphragme est relié à l'élément primaire à l'aide d'un fluide de remplissage tel que du silicone liquide.

Il s'agit d'un circuit complexe qui oscille. La fréquence d'oscillation est affectée par le changement de capacité, qui se traduit finalement par un signal CC en tant que sortie du capteur.

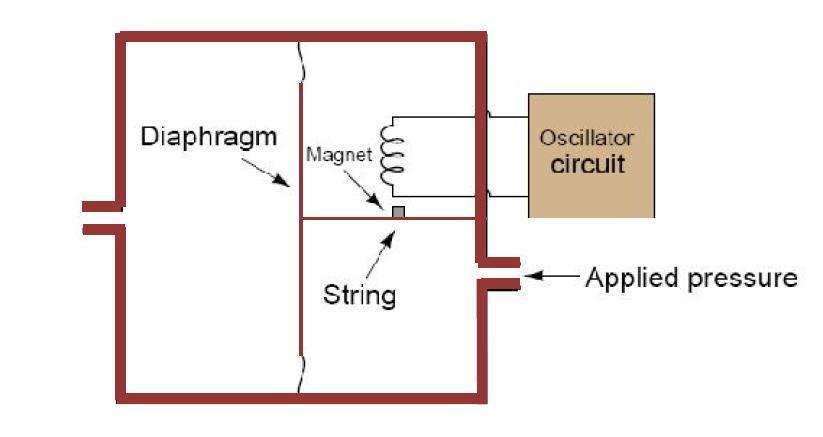

- Transducteur de pression à fil résonnant

Un transducteur de pression à fil résonnant est constitué d'un fil résonant selon un circuit oscillateur intégré. Tout changement de pression entraîne une modification de la tension du fil. Le changement de tension modifie la fréquence d'oscillation. Comme cela peut être mesuré de manière très précise, les transducteurs à fil résonant se trouvent couramment dans les applications différentielles à basse pression.

Les transducteurs de pression à fil résonant sont très stables dans des conditions de température stables, mais sont non linéaires. Par conséquent, ceux-ci nécessitent l'assistance d'un microprocesseur pour compenser la non-linéarité.

Electronique

L'électronique d'un transmetteur de pression amplifie, conditionne et convertit davantage le signal brut à transmettre à un automate ou à un autre contrôleur. La sortie peut être,

- Sortie de tension

Une sortie 0-10V ou 0-5V selon configuration.

- Sortie actuelle

Une sortie courant 4-20mA pour alimenter une carte d'entrée d'automate.

- Sortie numérique

Une sortie à seuil ou un flux de données de communication numérique tel qu'une sortie compatible RS232 ou RS485 qui fournit une lecture de pression échantillonnée numériquement très précise.

Construction du transmetteur de pression différentielle

Les transmetteurs de pression différentielle se composent de trois sections principales, l'élément primaire, les éléments secondaires et le boîtier électronique.

L'élément principal est monté directement dans le tube et agit comme élément d'observation de la pression. Cela introduit une différence de pression dans le flux de fluide et fournit deux sorties à partir de deux points avec une pression de fluide connue et différente.

L'élément secondaire est généralement monté juste au-dessus de l'élément primaire, à l'extérieur de la tuyauterie. Cela convertit la pression physique en un petit signal électrique.

L'élément final est l'électronique, qui intègre le circuit de conditionnement du signal et de l'émetteur. Cette étape lit la mesure à partir de l'élément secondaire, amplifie, filtre et conditionne davantage pour transmettre la lecture à un API ou à un autre récepteur approprié.

Où la mesure de la pression différentielle (DP) est-elle utilisée ?

L'application la plus courante de la pression différentielle est la mesure du débit différentiel. Ce type d'application peut être trouvé dans les environnements domestiques et industriels tels que la mesure du débit de liquide dans les systèmes de distribution d'huile/eau.

D'autres applications pour DP incluent la surveillance des filtres, la mesure du niveau de liquide et, dans certains cas, la surveillance du couple de la tête de forage. Dans la surveillance des filtres, DP est utilisé pour surveiller en permanence les filtres pour le colmatage. Si un filtre est obstrué, la pression différentielle est augmentée et la lecture est ensuite utilisée pour identifier le problème.

Dans certaines applications, la surveillance de la pression du gaz, de la pression de la pompe à liquide et la détection des fuites des conduites d'eau se font également en mesurant la pression différentielle.

À quoi sert un transmetteur de pression différentielle ?

Un transmetteur de pression différentielle est apte à délivrer une mesure de pression différentielle, selon un étalonnage fin. La sortie peut être une tension, un courant ou une sortie numérique compatible avec les équipements standards industriels.

Des transmetteurs de pression externes sont utilisés pour obtenir les lectures brutes des transducteurs de pression différentielle et les convertir en signaux électriques linéaires et quantifiables en fonction des valeurs de pression mesurées.

Conclusion

Les transmetteurs de pression différentielle sont des dispositifs intégrés qui peuvent être utilisés pour mesurer la différence de pression dans un système de fluide. Les mesures d'un transmetteur DP peuvent être utilisées pour mesurer le débit, la pression (pression relative, différentielle et absolue) et même la présence de fluide/gaz dans certains cas. Cet article a été diffusé pour donner une introduction aux transducteurs de pression différentielle industriels, leur construction et une brève idée sur les différents types de transmetteurs DP disponibles.