In industriellen Anwendungen kann es manchmal erforderlich sein, die Position oder Geschwindigkeit eines rotierenden Objekts wie eines Rades oder einer Welle/Achse zu messen. Der Drehgeber ist ein elektromechanisches Gerät, das verwendet werden kann, um diese Messungen zu erhalten.

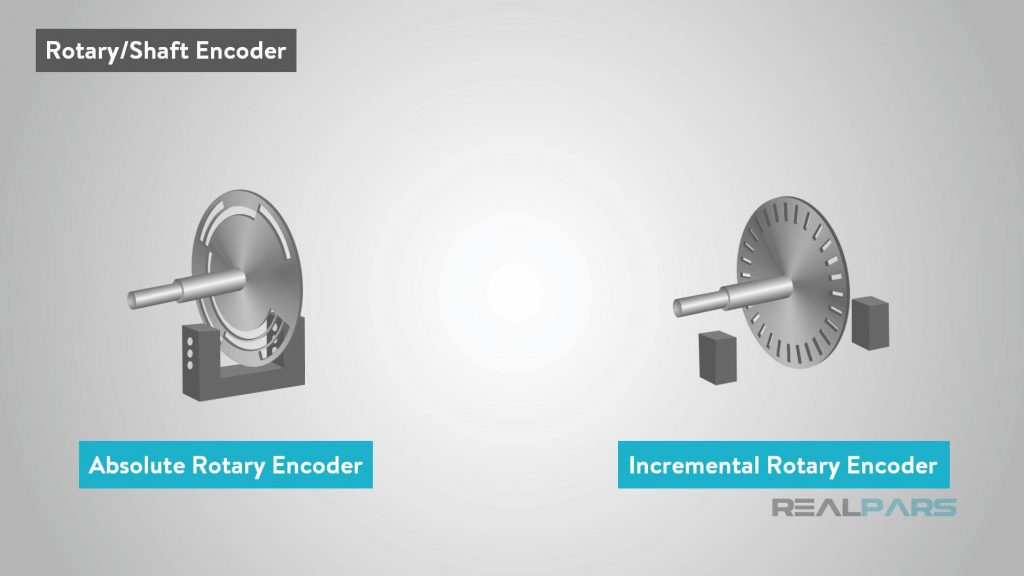

Es gibt zwei Arten von Drehgebern: inkrementale Drehgeber und absolute Drehgeber. In diesem Artikel schauen wir uns an inkrementale Drehgeber, ihr Funktionsprinzip und ihre Anwendungen.

Was ist ein inkrementeller Drehgeber?

Inkrementalgeber gehören zur Familie der Drehgeber. Sie werden verwendet, um Informationen zu erhalten wie:

- Position

- Winkel

- Drehzahl

Inkrementale Drehgeber finden sich hauptsächlich in Anwendungen, bei denen die Messung von Geschwindigkeit/Winkelgeschwindigkeit erforderlich ist. Dies erfolgt durch Zählen der Anzahl der Impulse pro Zeiteinheit, die vom Encoder erzeugt werden.

Im Gegensatz zu seinem Bruder, dem absoluten Drehgeber, können Inkrementalgeber keine Informationen liefern, wenn sich die Welle nicht dreht. Sie können nur Auskunft über die Bewegung der Welle.

Die vom Inkremental-Drehgeber erzeugten Impulse müssen an anderer Stelle berechnet und verarbeitet werden. Dies kann ein Mikrocontroller oder eine SPS (Programmable Logic Controller) sein. Mit Hilfe der Impulszahl kann der Controller die Informationen dann in Informationen umwandeln wie Position, Geschwindigkeit und Distanz.

Wie funktioniert ein inkrementeller Drehgeber?

Inkrementelle Drehgeber gibt es in zwei Konfigurationen:

- Einkanalige Inkrementalgeber

- Zweikanal-(Quadratur-)Encoder

Ihre Funktionalitäten sind einander fast ähnlich. Zweikanal-Encoder ermöglichen es uns jedoch, die Drehrichtung zu erkennen, was ein Einkanal-Encoder nicht kann.

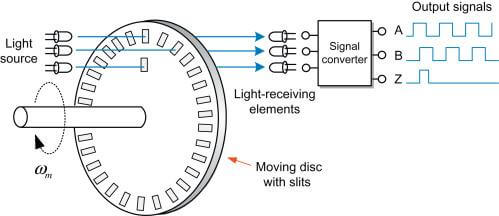

Das Funktionsprinzip eines inkrementalen Drehgebers ist recht einfach. Der Sensor besteht aus einer rotierenden, geschlitzten Scheibe, die an der Welle befestigt ist.

Wenn sich die Welle dreht, dreht sich auch die Scheibe, wie in der Abbildung unten gezeigt. Dies wird auch als „Coderad“ bezeichnet.

Die Schlitze im Rad werden verwendet, um jedes Mal „Impulse“ zu erzeugen, wenn ein Schlitz mit dem Sensor ausgerichtet wird. Inkrementale Drehgeber verwenden Technologien wie magnetisch, optisch, induktiv, kapazitiv und Laser um dies zu generieren Impulsfolge.

Das obige Diagramm veranschaulicht die Funktionsweise eines optischen Inkrementaldrehgebers. Eine Lichtquelle (LED) wird über die Scheibe gelegt und das Empfangsgerät (eine Fotodiode/ein Fototransistor) wird in der Sichtlinie platziert.

Wenn sich die Scheibe dreht, lassen die Schlitze kurzzeitig Licht durch. In diesem Moment erreicht der Lichtstrahl den Empfänger und gibt ein logisches HIGH-Signal aus.

Wenn sich die Scheibe weiter dreht, wird der Lichtstrahl behindert und der Empfänger empfängt den Strahl nicht. Dies bewirkt, dass der Ausgang des entsprechenden Kanals auf logisch LOW geht.

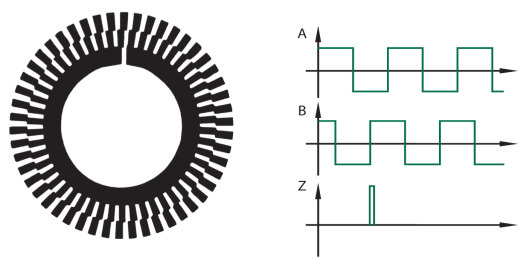

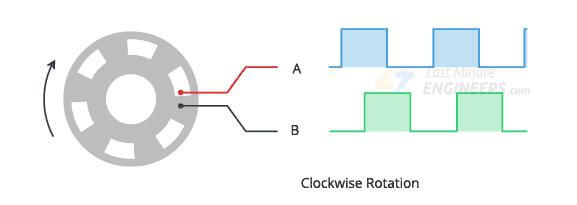

Zweikanal-Inkrementaldrehgeber haben zwei dieser Kanäle, die als Kanal A und B bezeichnet werden. Die Slot-Platzierungen für Kanal B sind leicht versetzt zu den Slots für Kanal A.

Manchmal verwendet der Sensor einen einzelnen Satz von Steckplätzen und die Empfänger sind versetzt angeordnet.

Durch diese spezielle Anordnung können die Ausgänge A und B phasenverschoben sein.

Der Mikrocontroller oder die SPS können beide Kanäle überwachen, um die Drehrichtung zu erkennen.

Je nachdem welcher Kanal (A oder B) zuerst eine steigende Flanke anzeigt, kann auch die Richtung erkannt werden. Einkanalige Encoder haben nur den Ausgang von Kanal A und können nur eine einzelne Impulsfolge ausgeben.

Im obigen Diagramm zeigt beispielsweise eine steigende Flanke von A nach einer steigenden Flanke von B an, dass sich das Rad gegen den Uhrzeigersinn dreht. Ebenso zeigt eine steigende Flanke von B nach einer steigenden Flanke von A an, dass sich das Rad/die Welle im Uhrzeigersinn dreht.

Bei einigen Sensoren gibt es einen dritten Kanal namens 'Z'. Im Gegensatz zu den anderen beiden Kanälen gibt es für diesen Kanal normalerweise nur einen Steckplatz. Dies wird verwendet, um zu generieren ein Impuls pro Umdrehung für Aufgaben wie Homing und Überprüfung der Pulszahl.

Inkrementaler vs. Absolutwertgeber

Inkrementalgeber können nur arbeiten, wenn sich die Welle dreht.

Systeme, die inkrementale Drehgeber verwenden, müssen ein ausgeklügeltes Programm ausführen, um die Impulse zu zählen, die der Sensor erzeugt, um die Wellenposition zu bestimmen. Sie haben eine gleich beabstandete Schlitzscheibe, die als Coderad dient.

Absolute Encoder haben ein spezielles Coderad. Diese enthält ein ungleichmäßiges Schlitzmuster, einen eindeutigen Code für jede Position der Welle.

Für jede gegebene Wellenposition gibt ein absoluter Drehgeber einen eindeutigen Binärcode aus, der die Position genau beschreibt. Es behält die Ausgabe auch beim Ausschalten bei, da das Coderad selbst das Muster enthält.

Inkremental-Encoder müssen ständig eingeschaltet sein, um konstant die Impulsfolge für Geschwindigkeits- und Distanzberechnungen zu erzeugen. Absolute Encoder können jedoch bei Bedarf eingeschaltet werden, um einen Messwert zu erhalten.

Hinsichtlich der Komplexität sind Inkremental-Encoder einfacher als ihre absoluten Gegenstücke. Daher sind Inkremental-Encoder kostengünstiger als absolute Dreh-Encoder.

Wofür werden Inkrementalgeber verwendet?

Inkrementelle Drehgeber finden ihre Anwendungen von Haushaltsgeräten über Automobile bis hin zu industriellen Automatisierungsanwendungen.

Eine der beliebtesten Anwendungen für die Positionserfassung sind die Bedienknöpfe an elektronischen Geräten wie Autoradio-Setups. Die Drehknöpfe sind stufenlos verstellbar und funktionieren nur bei eingeschaltetem Gerät.

Früher nutzten auch die elektromechanischen Computermäuse diese Sensoren, um die Position entlang der beiden Achsen zu verfolgen.

In industriellen Anwendungen werden Inkrementalgeber zur Drehzahlmessung von mechanischen Systemen eingesetzt. Dies ist besonders nützlich in Bewegungssteuerungssystemen wie Materialförderern, Roboterarmen und CNC-Maschinen.

Spezifikationen des Inkrementalgebers

Bei der Auswahl eines Encoders für eine bestimmte Anwendung sind mehrere Faktoren zu berücksichtigen.

- Außendurchmesser

- Der Außendurchmesser des Sensorgehäuses (nützlich bei der Montage)

- Wellentyp und -durchmesser

- Es gibt Auswahlmöglichkeiten für den Wellentyp wie Hohlwelle, Halbhohlwelle, Sacklochhohlwelle und Durchgangsbohrung.

- Der Durchmesser muss innerhalb der Toleranzen liegen, um richtig mit dem Objekt verbunden zu werden. Es stehen 20mm, 25mm und 30mm Schäfte zur Verfügung.

- Auslassweg und Kabellänge

- Die Position des Ausgangskabelanschlusses. Es gibt zwei Konfigurationen: Seite und aus.Die seitliche Konfiguration ermöglicht den Anschluss eines abnehmbaren Kabels an der Seite. Kabelausgangstyp hat ein festes Kabel, das aus der Rückseite des Sensorgehäuses herauskommt.

- Bei Festkabeln sind die Sensoren normalerweise mit einem 2M schwarzen Kabel ausgestattet.

- Versorgungsspannung

- Gibt die maximale Betriebsspannung des Sensors an. Es gibt Optionen für %v (fest), 5-12V, 12-24V und 24V (fest) DC-Versorgung.

- Ausgangssignaltyp

- A für Einkanal-Encoder, A und B für Zweikanal-(Quadratur-)Encoder und ein optionales Z für Indeximpulsausgang

- Pulszählung

- Dieser Parameter beschreibt die vom Sensor unterstützten Werte für Impulse pro Umdrehung (PPR) und Zähler pro Umdrehung (CPR).

- Signalausgabemethode

- Die Art des Ausgangssignals: Spannungsausgang (V) / Stromausgang (C), Komplementärausgang (F) oder Line-Drive-Ausgang (L, T)

Elektrische Eigenschaften des Inkrementalgebers

- Versorgungsspannung

- Kann von 5V bis 24V variieren

- Stromaufnahme

- Bei Spannungs- und Stromausgangstypen beträgt die typische Stromaufnahme weniger als 60 mA. Treibertypen können bis zu 100 mA verbrauchen.

- Ausgangsspannung (für Spannungsausgangstyp)

- HIGH-Pegel-Spannung: >= 3.5V

- LOW-Pegel-Spannung: <=0.5V

- Aufstiegs- und Fallzeiten

- Beschreibt die Zeit, die der Sensor benötigt, um den Ausgang von hoch auf niedrig (Abfall) oder niedrig auf hoch (Anstieg) zu ändern.

- Typische Anstiegszeit für Spannungsausgangstyp: <= 500ns

- Typische Abfallzeit für Spannungsausgangstyp: <= 100ns

- Frequenzgang

- Maximale Frequenz, mit der der Sensor seine Ausgänge schalten kann

- Fällt normalerweise unter 300 kHz

Inkrementaler Drehgeber-Schaltkreis

Wie bereits erwähnt, können Drehgeber entweder mit SPS oder Mikrocontrollern verbunden werden, um Geschwindigkeit, Position, Abstand und Drehrichtung einer Welle zu messen. Diese Geräte müssen speziell programmiert werden, um diese Werte zu berechnen und Entscheidungen zu treffen.

Es gibt auch spezielle Geräte wie Zähler und Drehzahlmesser, die diese Berechnungen out-of-the-box durchführen und die Werte direkt anzeigen können. Schauen wir uns einige der Schaltungen an, die wir mit inkrementalen Drehgebern bauen können:

Drehzahlmesser mit eigener Stromversorgung

Verwendung der H7ER Serie batteriebetriebener Tachometer von Omron kann ein einkanaliger Inkremental-Encoder verwendet werden, um einen Tachometer einzurichten, der die Drehzahl einer Welle anzeigen kann.

Das E6A2 ist ein Quadratur-Inkremental-Encoder vom Typ AB mit NPN, Open-Collector-Ausgängen. In Verbindung mit dem H7ER fungiert das System als Drehzahlmesser, der die Frequenz der Impulse zählt, um die Drehzahl der angeschlossenen Welle zu bestimmen.

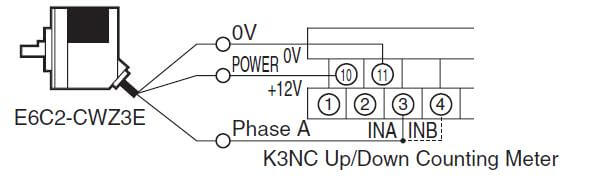

Schneller Auf-/Ab-Zähler

Das K3NC ist ein schneller Auf-/Abwärtszähler mit einer Vielzahl von Ausgabemodi. Dieses Gerät kann mit einem Drehgeber vom Typ AB verbunden werden, um einen Vorwärts-/Rückwärtszähler entsprechend der Drehrichtung zu bilden.

Mit dieser Konfiguration kann der Zählmesser so konfiguriert werden, dass er ein Signal zum Ein- und Ausschalten einer Maschine ausgibt, die die Impulszählung vergleicht. Es unterstützt auch die Kommunikation mit einer SPS für Prozesssteuerungsanwendungen.

Durch die Verwendung dieser Standardkomponenten kann ein komplexes Gerät wie eine SPS überflüssig gemacht werden, wo dies nicht unbedingt erforderlich ist. Dies ist besonders nützlich für kleinere Systeme.

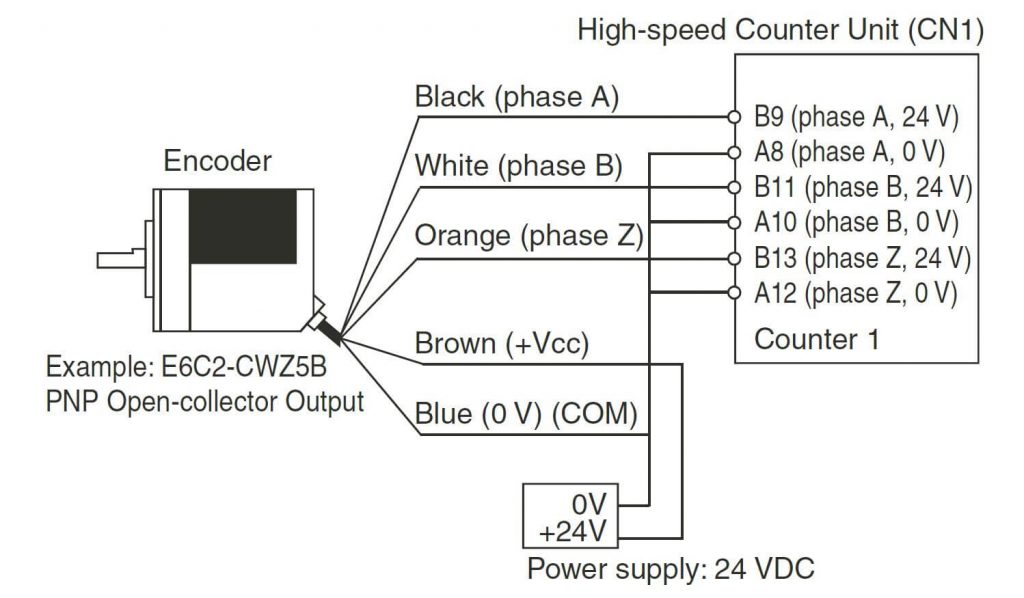

Für den Einsatz in einem SPS-basierten System wird für Hochgeschwindigkeitsanwendungen eine HSC-Karte (High Speed Counter) empfohlen. Die folgende Abbildung zeigt den Anschluss eines Inkrementaldrehgebers vom Typ PNP mit offenem Kollektor an eine mit einer SPS gekoppelte HSC-Eingangskarte.

Der Sensor hat A-, B- und Z-Ausgänge und sie werden wie oben gezeigt an die HSC-Karte angeschlossen. Die Zählerkarte kann so konfiguriert werden, dass sie den Zählerstand der Encoderwellendrehzahl an die SPS sendet. Dieser Aufbau reduziert den Verarbeitungsaufwand im SPS-Programm.

Inkrementaler Drehgeber Arduino

In Arduino-basierten Schaltungen werden Drehgeber als Eingänge für unsere Programme verwendet.

Wir können sie verwenden, um den Wert einer Variablen für Aufgaben wie die Steuerung der Drehzahl eines Motors oder der Helligkeit einer LED zu erhöhen/zu verringern. In fortgeschritteneren Anwendungen werden auch Drehgeber verwendet, um durch Menüs zu navigieren.

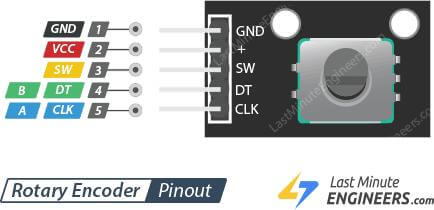

Das KY-040 ist ein serienmäßiges Drehgebermodul für Arduinos. Es hat folgende Pinbelegung:

- GND – Masseanschluss

- VCC – 5V oder 3.3V Versorgung

- SW – Druckknopfschalterausgang (0V beim Drücken, 5V beim Ruhen)

- DT – Datenausgabe

- CLK – Taktausgang

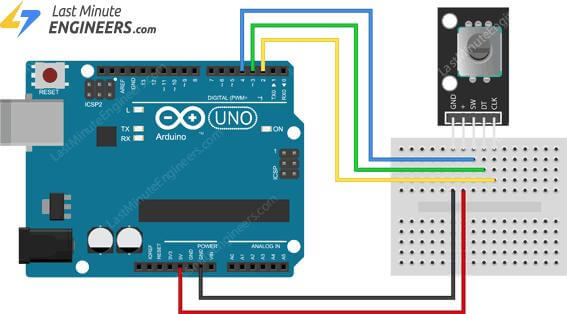

Schauen wir uns als Beispielschaltung eine Testschaltung an, bei der der Encoder mit einem Arduino UNO verbunden ist. Der SW-Pin des Sensors ist mit Pin 4 verbunden, CLK mit Pin 2 und DT ist mit Pin 3 des Arduino verbunden.

VCC ist mit +5V verbunden und GND ist mit dem GND-Pin des Arduino-Entwicklungsboards verbunden, wie unten gezeigt.

Arduino-Code für Drehgeber

Dieser Beispielcode wurde angepasst von lastminuteengineers.com. Es erfüllt zwei Hauptfunktionen:

- Warten auf CLK-Signal (Pin 2), um sich zu ändern

- Beobachten Sie, ob die Taste gedrückt wird (Pin 4 ist LOW)

Wenn der Encoder-Knopf gedreht wird, erkennt das Programm die Änderung der CLK-Linie. Es überprüft dann den Zustand des DT-Pins.

Wenn beide gleich sind, wird der Encoder im Uhrzeigersinn gedreht, andernfalls gegen den Uhrzeigersinn. In der Zwischenzeit wird für jede Erkennung die Variable ZählerDer Wert von wird ebenfalls je nach Richtung erhöht/erniedrigt.

Das Programm überprüft auch den Tastenzustand des Encoders. Wenn es gedrückt wird, druckt das Programm 'Taste gedrückt' auf den seriellen Monitor. Es druckt auch den aktuellen Wert der Anzahl der gezählten Impulse.

| // Drehgebereingänge #definieren CLK 2 #definieren DT 3 #definieren SW 4int Zähler = 0; int aktuellerZustandCLK; int lastStateCLK; String currentDir =““; ohne Vorzeichen lange lastButtonPress = 0;ungültig Setup() { // Encoder-Pins als Eingänge setzen // Seriellen Monitor einrichten // Lesen Sie den Anfangszustand von CLK ungültig Schleife() { // Lesen Sie den aktuellen Status von CLK // Wenn letzter und aktueller Zustand von CLK unterschiedlich sind, dann ist Impuls aufgetreten // Wenn sich der DT-Zustand vom CLK-Zustand unterscheidet, dann Serial.print ("Richtung: "); // Letzten CLK-Zustand merken // Den Status der Schaltfläche lesen // Wenn wir ein LOW-Signal erkennen, wird die Taste gedrückt // Erinnere dich an das letzte Tastendruckereignis // Setzen Sie eine leichte Verzögerung ein, um die Lesung zu entprellen |

So überprüfen Sie den Inkrementalgeber mit dem Multimeter

Um Fehler bei einem Encoder mit einem Multimeter zu beheben, muss dieser eingeschaltet sein. Stellen Sie das Multimeter nach dem Einschalten auf den DC-Volt-Messmodus und verbinden Sie die schwarze Sonde mit dem GND-Kabel des Sensors.

Drehen Sie langsam die Welle des Sensors, während Sie die A- oder B-Ausgänge des Sensors prüfen.

Die Spannungsmessung sollte zwischen nahe 0V und VCC des Sensors schwanken. Beachten Sie, dass sich die Welle extrem langsam drehen muss, damit das Multimeter seinen Messwert stabilisieren kann.

Wenn sich die Spannungsmessung nicht ändert, schalten Sie das Multimeter in den AC-Modus und wiederholen Sie die gleichen Messungen. Drehen Sie die Welle diesmal schneller. Wenn der Messwert des Multimeters eine Spannung ungleich Null anzeigt, kann davon ausgegangen werden, dass der Encoder funktionsfähig ist.

Dies ist jedoch keine 100% genaue Methode zur Fehlerbehebung. Auch wenn das Multimeter einen Spannungswert anzeigt, kann es sein, dass der Sensor immer noch eine Fehlfunktion hat. In diesem Fall muss das Timing des Sensors analysiert werden. Für solche Aufgaben wird ein Oszilloskop benötigt.

Zusammenfassung

In diesem Artikel haben wir die Funktionsweise, das Arbeitsprinzip und die Anwendungen von inkrementalen Drehgebern diskutiert.

Während Inkremental-Encoder am beliebtesten sind, können absolute Dreh-Encoder in bestimmten Fällen von Vorteil sein. Wählen Sie den für Ihre Anwendung am besten geeigneten Sensor aus, indem Sie die in diesem Artikel besprochenen Eigenschaften berücksichtigen.

Es verbessert nicht nur die Leistung und Zuverlässigkeit Ihres Systems, sondern reduziert auch unnötige Kosten.